As interfaces homem-máquina (HMIs) são parte integrante da operação dos sistemas industriais modernos, proporcionando uma ponte crucial entre os operadores humanos e as máquinas complexas. Essas interfaces permitem o controle e o monitoramento em uma ampla gama de aplicações, desde a fabricação e o processamento até a produção de energia e a mineração. No entanto, quando se trata de projetar IHMs para ambientes agressivos, há desafios exclusivos que devem ser enfrentados para garantir a confiabilidade, a durabilidade e a usabilidade. Os ambientes agressivos podem variar de temperaturas extremas e alta umidade à exposição a produtos químicos, poeira e vibrações mecânicas. Esta postagem do blog se aprofunda nas estratégias e considerações críticas para projetar IHMs que possam resistir a essas condições exigentes.

Entendendo os desafios ambientais

O primeiro passo para projetar IHMs para ambientes adversos é obter uma compreensão completa dos desafios específicos que o ambiente apresenta. Isso envolve uma avaliação abrangente de fatores como temperaturas extremas, níveis de umidade, exposição a produtos químicos, poeira e partículas e impactos mecânicos, como vibrações e choques. Cada um desses fatores pode afetar significativamente a funcionalidade e a longevidade das HMIs.

Extremos de temperatura

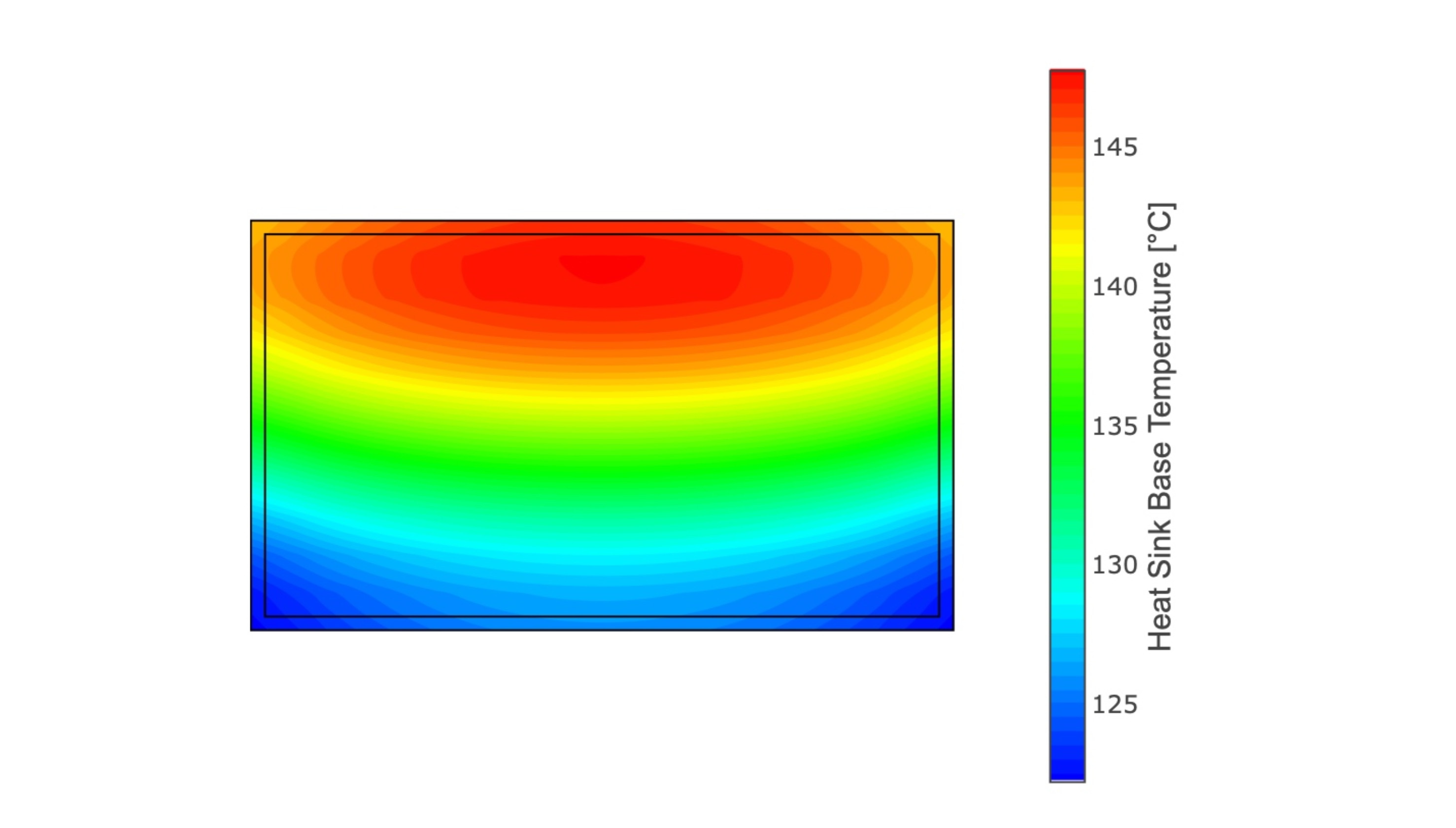

Em ambientes em que as temperaturas podem subir a níveis extremamente altos ou cair a níveis extremamente baixos, é fundamental selecionar componentes e materiais que possam operar de forma confiável dentro dessas faixas. Por exemplo, em uma refinaria de petróleo localizada em um deserto, as temperaturas podem atingir níveis que podem causar falhas nos componentes eletrônicos convencionais. Portanto, componentes de nível industrial classificados para altas e baixas temperaturas são essenciais. Além disso, a implementação de soluções adequadas de gerenciamento térmico, como dissipadores de calor e ventilação, pode ajudar a evitar o superaquecimento e garantir um desempenho consistente.

Umidade e umidade

A alta umidade e a exposição à umidade podem levar à corrosão e a falhas elétricas. Em ambientes como fábricas de processamento de alimentos ou instalações externas, as HMIs podem ser expostas à água, seja por contato direto ou por altos níveis de umidade. Para combater isso, é fundamental projetar IHMs com gabinetes vedados e usar materiais resistentes à água. Os revestimentos isolantes nos componentes eletrônicos também podem proporcionar uma camada adicional de proteção contra a umidade.

Poeira e partículas

A poeira e as partículas podem se infiltrar nos equipamentos, causando problemas mecânicos e elétricos. Em setores como mineração ou agricultura, a poeira é uma presença constante. Os gabinetes com classificações de proteção de entrada (IP) adequadas garantem que a poeira e outras partículas não interfiram na funcionalidade da HMI. Classificações de IP como IP65 ou superior geralmente são necessárias para fornecer proteção adequada nesses ambientes.

Exposição a produtos químicos

A exposição a produtos químicos é uma preocupação significativa em setores como o de fabricação de produtos químicos e farmacêuticos. As HMIs nesses ambientes devem ser resistentes à degradação química. Isso envolve o uso de materiais que possam resistir à exposição a substâncias corrosivas, como aço inoxidável, plásticos especializados e revestimentos de proteção. Esses materiais ajudam a garantir que a HMI continue a funcionar corretamente mesmo na presença de produtos químicos agressivos.

Impacto mecânico e vibração

Em ambientes industriais, as HMIs geralmente estão sujeitas a choques físicos e vibrações contínuas. Isso é particularmente verdadeiro em setores como transporte, maquinário pesado e manufatura. Para proteger a HMI contra danos, soluções de montagem robustas e materiais de absorção de choque são essenciais. Os designs resistentes à vibração ajudam a manter a integridade da HMI ao longo do tempo, garantindo a confiabilidade a longo prazo.

Estratégias para um projeto robusto de HMI

O projeto de IHMs para ambientes adversos requer uma abordagem multifacetada que combine hardware robusto, software intuitivo e testes abrangentes. Ao abordar esses aspectos, os projetistas podem criar IHMs que não apenas sobrevivem, mas também prosperam em condições exigentes.

Hardware durável

Um aspecto essencial do projeto de IHMs para ambientes adversos é garantir que o hardware seja durável o suficiente para suportar as condições. Isso começa com a escolha dos materiais certos para os gabinetes. Materiais como aço inoxidável e plásticos reforçados oferecem excelente proteção contra danos físicos, exposição a produtos químicos e umidade. Esses materiais podem ser formados em projetos selados com classificações IP adequadas para garantir que a poeira e a água não comprometam os componentes internos.

Além de gabinetes duráveis, é fundamental selecionar componentes de nível industrial. Os monitores devem ser capazes de operar sob temperaturas extremas, e os botões e as telas sensíveis ao toque devem ser projetados para uso intenso. Os conectores devem ser resistentes à corrosão e ao desgaste mecânico para garantir a confiabilidade a longo prazo.

O gerenciamento térmico é outra consideração fundamental. O gerenciamento térmico eficaz evita o superaquecimento, que pode levar à falha do componente. Isso pode envolver tanto soluções de resfriamento passivo, como dissipadores de calor e ventilação, quanto métodos de resfriamento ativo, como ventiladores ou sistemas de resfriamento líquido. Garantir que a HMI permaneça dentro de sua faixa ideal de temperatura operacional é essencial para manter o desempenho e prolongar sua vida útil.

A resistência à vibração é igualmente importante. Os ambientes industriais podem expor as HMIs a vibrações contínuas que podem afrouxar as conexões e causar desgaste mecânico. Projetar IHMs com materiais que amortecem a vibração e soluções de montagem robustas ajuda a atenuar esses efeitos e a proteger o dispositivo contra danos.

Design de software centrado no usuário

Embora a durabilidade do hardware seja fundamental, a facilidade de uso do software HMI é igualmente importante. Em ambientes adversos, os operadores geralmente trabalham em condições estressantes e podem usar equipamentos de proteção, como luvas, o que pode tornar a interação com as HMIs um desafio. Projetar interfaces de usuário que acomodem esses fatores é essencial para garantir uma operação eficaz.

Interfaces intuitivas são fundamentais para a usabilidade. Isso inclui projetar botões grandes e de fácil acesso e alvos de toque que possam ser operados com luvas. As opções de controle por voz ou gestos também podem melhorar a usabilidade, permitindo que os operadores interajam com a HMI sem a necessidade de tocar na tela. A navegação simplificada é essencial para ajudar os operadores a encontrar rapidamente as informações de que precisam. Isso pode envolver menus intuitivos, indicadores visuais claros e projetos de fluxo de trabalho lógico que reduzam a carga cognitiva do operador.

As telas de alta visibilidade são essenciais em condições de iluminação variadas. As HMIs devem ser legíveis sob luz solar intensa, em ambientes com pouca luz e em todas as condições intermediárias. As telas de alto contraste, os revestimentos antirreflexo e a luz de fundo ajustável podem aumentar significativamente a visibilidade e reduzir a tensão do operador.

Garantir um desempenho ágil é outro aspecto fundamental do design do software. Em ambientes industriais de ritmo acelerado, atrasos na resposta da HMI podem levar a erros críticos. O software da HMI deve ser otimizado para fornecer feedback rápido e ter bom desempenho sob carga. Isso envolve práticas de codificação eficientes, capacidade de processamento adequada e memória suficiente para lidar com as demandas do aplicativo.

Testes abrangentes

Testes abrangentes são vitais para garantir que as HMIs possam suportar as condições adversas que enfrentarão em campo. Os testes ambientais submetem as HMIs às condições que elas encontrarão, incluindo ciclos de temperatura, exposição à umidade, entrada de poeira e testes de resistência química. Esses testes ajudam a identificar possíveis pontos de falha e áreas que precisam ser melhoradas.

Os testes de choque e vibração simulam as tensões mecânicas que as HMIs enfrentarão no campo. Ao submeter a HMI a esses testes, os projetistas podem identificar os pontos fracos do projeto e fazer os ajustes necessários para garantir a durabilidade.

Os testes de campo também são uma parte essencial do processo de teste. A implantação de HMIs em ambientes de trabalho reais por períodos prolongados fornece feedback e percepções valiosos. O uso no mundo real pode revelar problemas que podem passar despercebidos nos testes de laboratório, o que permite aperfeiçoamentos adicionais antes da implantação em escala total.

Estudos de caso

Indústria de petróleo e gás

No setor de petróleo e gás, as HMIs precisam operar em locais perigosos com atmosferas explosivas e condições ambientais extremas. Uma implementação bem-sucedida envolveu o projeto de uma HMI com um gabinete à prova de explosão, componentes resistentes a altas temperaturas e uma tela sensível ao toque que pode ser operada com as mãos enluvadas. A HMI também apresentava uma tela de alto contraste para facilitar a leitura sob luz solar direta e uma interface intuitiva para uma operação eficiente.

O processo de projeto começou com uma análise minuciosa das condições ambientais. A HMI precisava resistir a temperaturas que variavam de -40°C a 60°C e operar em áreas com alta umidade e possível exposição a produtos químicos. O gabinete à prova de explosão foi projetado para evitar a ignição de qualquer gás inflamável no ambiente, garantindo a segurança. Foram selecionados componentes resistentes a altas temperaturas para manter a funcionalidade em condições de calor extremo. A tela sensível ao toque foi projetada especificamente para ser operada com luvas, acomodando o equipamento de proteção usado pelos operadores. A tela de alto contraste garantiu a legibilidade em várias condições de iluminação, reduzindo a tensão do operador e melhorando a usabilidade.

Plantas de processamento de alimentos

Os ambientes de processamento de alimentos exigem que as HMIs resistam a lavagens frequentes, exposição a produtos químicos de limpeza e padrões rigorosos de higiene. Um projeto robusto incluiu gabinetes de aço inoxidável, vedados de acordo com os padrões IP69K, garantindo proteção completa contra a entrada de água e poeira. A tela sensível ao toque foi projetada para funcionar com precisão, mesmo quando molhada, e a interface do software foi simplificada para permitir uma operação rápida durante as execuções de produção em ritmo acelerado.

Ao projetar essa HMI, a equipe levou em consideração os rigorosos processos de limpeza usados nas fábricas de processamento de alimentos. O gabinete de aço inoxidável ofereceu resistência à corrosão causada por produtos químicos de limpeza, enquanto a classificação IP69K garantiu a proteção contra lavagens de alta pressão. A funcionalidade da tela sensível ao toque em condições úmidas foi um recurso essencial, permitindo que os operadores mantivessem o controle mesmo durante a limpeza. A interface simplificada do software agilizou as operações, reduzindo o tempo necessário para executar tarefas essenciais e minimizando a possibilidade de erros.

Operações de mineração

Os ambientes de mineração apresentam desafios como poeira, vibrações e condições climáticas adversas. Um projeto bem-sucedido de HMI para esse setor apresentava um invólucro robusto com proteção contra poeira e umidade, suportes que absorvem choques e uma tela com revestimento antirreflexo para facilitar a leitura em condições de iluminação variadas. A interface foi projetada para facilitar o uso, com botões grandes e indicadores claros para acomodar os operadores que usam equipamentos de proteção.

O processo de projeto começou com uma avaliação do ambiente de mineração, que incluía altos níveis de poeira, vibrações frequentes e exposição aos elementos. O invólucro robusto ofereceu proteção contra poeira e umidade, garantindo a longevidade da HMI. Os suportes de absorção de choque atenuaram o impacto das vibrações, mantendo a integridade da HMI ao longo do tempo. O revestimento antirreflexo da tela aumentou a visibilidade, permitindo que os operadores lessem a tela sob luz solar intensa e em condições de pouca luz. A interface do usuário foi projetada com botões grandes e indicadores claros, acomodando o equipamento de proteção usado pelos operadores e garantindo a facilidade de uso.

Tendências futuras em design de HMI

Com o avanço da tecnologia, o design de HMIs para ambientes adversos continua a evoluir. As tendências emergentes incluem a integração de materiais avançados, conectividade aprimorada e recursos inteligentes, que prometem melhorar ainda mais a resistência e a funcionalidade das HMIs.

Materiais avançados

O uso de materiais avançados, como grafeno e nanorrevestimentos, oferece maior durabilidade e resistência a fatores de estresse ambiental. Esses materiais podem melhorar a longevidade e a confiabilidade das HMIs em condições adversas. O grafeno, por exemplo, é conhecido por sua força e condutividade térmica, o que o torna