Az ember-gép interfészek (HMI-k) szerves részét képezik a modern ipari rendszerek működésének, és létfontosságú hidat képeznek az emberi kezelők és a komplex gépek között. Ezek az interfészek lehetővé teszik a vezérlést és a felügyeletet az alkalmazások széles skáláján, a gyártástól és feldolgozástól kezdve az energiatermelésen át a bányászatig. A HMI-k zord környezetbe való tervezésekor azonban egyedi kihívásokkal kell szembenézni a megbízhatóság, a tartósság és a használhatóság biztosítása érdekében. A zord környezetek a szélsőséges hőmérséklettől és a magas páratartalomtól kezdve a vegyi anyagoknak, pornak és mechanikai rezgéseknek való kitettségig terjedhetnek. Ez a blogbejegyzés az olyan HMI-k tervezésének kritikus stratégiáit és szempontjait vizsgálja, amelyek ellenállnak ezeknek az igényes körülményeknek.

A környezeti kihívások megértése

A zord környezetbe szánt HMI-k tervezésének első lépése az, hogy alaposan megértsük a környezet által támasztott konkrét kihívásokat. Ez magában foglalja az olyan tényezők átfogó értékelését, mint a szélsőséges hőmérséklet, a páratartalom, a vegyi anyagoknak, pornak és részecskéknek való kitettség, valamint az olyan mechanikai hatások, mint a rezgések és ütések. E tényezők mindegyike jelentősen befolyásolhatja a HMI-k működését és hosszú élettartamát.

Hőmérsékleti szélsőségek

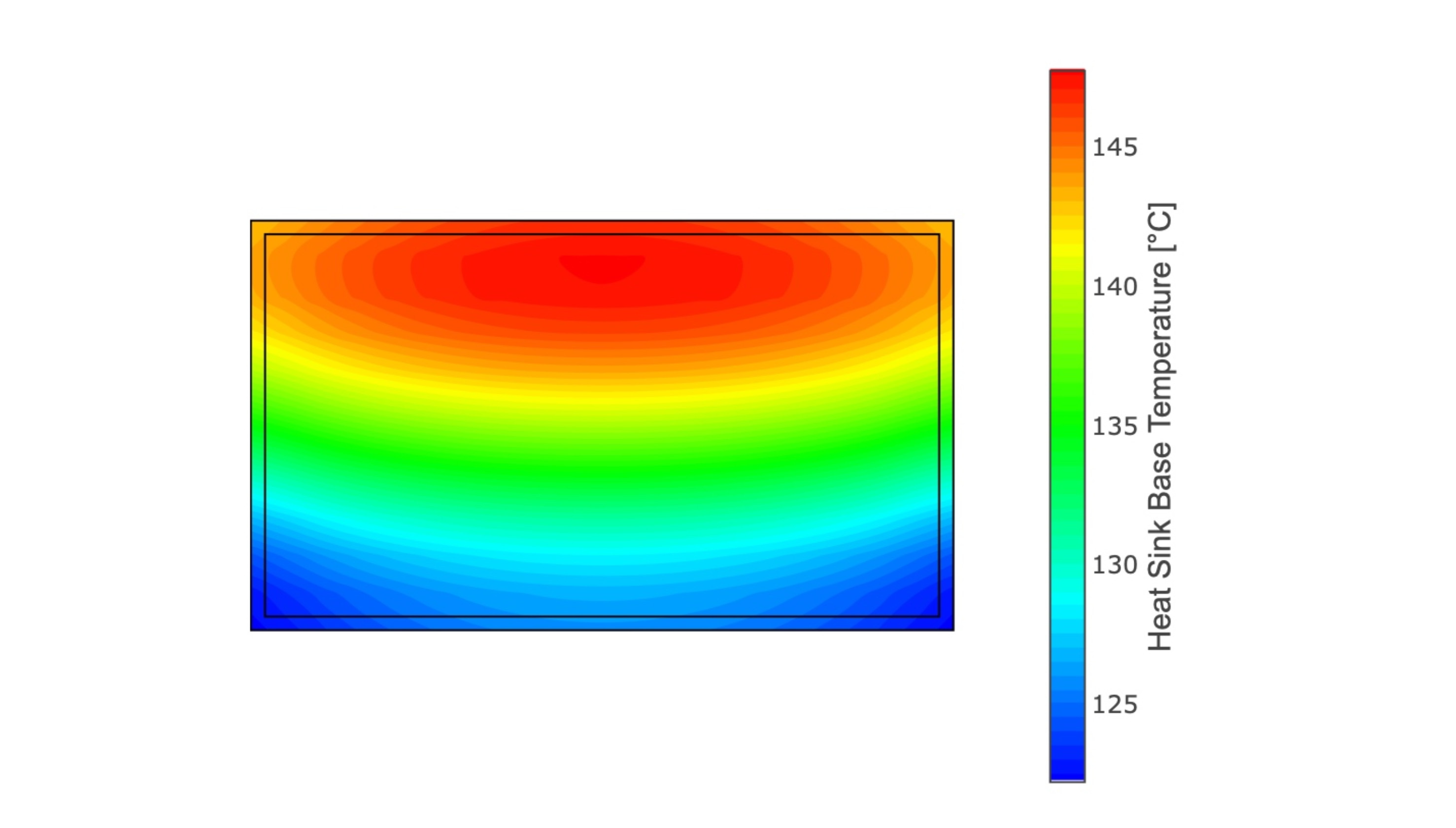

Olyan környezetben, ahol a hőmérséklet extrém magasra emelkedhet, vagy fagyos mélységbe süllyedhet, döntő fontosságú az olyan alkatrészek és anyagok kiválasztása, amelyek megbízhatóan működnek ezekben a tartományokban. Például egy sivatagban található olajfinomítóban a hőmérséklet elérheti azt a szintet, amely a hagyományos elektronikus alkatrészek meghibásodását okozhatja. Ezért elengedhetetlenek a magas és alacsony hőmérsékletre méretezett ipari minőségű alkatrészek. Emellett a megfelelő hőkezelési megoldások, például a hűtőbordák és a szellőztetés alkalmazása segíthet a túlmelegedés megelőzésében és az egyenletes teljesítmény biztosításában.

Páratartalom és nedvesség

A magas páratartalom és a nedvességnek való kitettség korrózióhoz és elektromos meghibásodáshoz vezethet. Az olyan környezetekben, mint az élelmiszer-feldolgozó üzemek vagy a kültéri létesítmények, a HMI-k közvetlen érintkezés vagy magas páratartalom révén víznek lehetnek kitéve. Ennek leküzdése érdekében kritikus fontosságú a HMI-k zárt burkolattal való tervezése és vízálló anyagok használata. Az elektronikus alkatrészeken alkalmazott konformális bevonatok szintén további védelmet nyújthatnak a nedvességgel szemben.

Por és részecskék

A por és a részecskék beszivároghatnak a berendezésekbe, mechanikai és elektromos problémákat okozva. Az olyan iparágakban, mint a bányászat vagy a mezőgazdaság, a por állandóan jelen van. A megfelelő behatolásvédelemmel (IP) rendelkező burkolatok biztosítják, hogy a por és más részecskék ne zavarják a HMI működését. Az IP65-ös vagy annál magasabb IP-besorolás gyakran szükséges ahhoz, hogy megfelelő védelmet nyújtson ezekben a környezetekben.

Kémiai expozíció

A vegyi expozíció jelentős aggodalomra ad okot az olyan iparágakban, mint a vegyipar és a gyógyszeripar. A HMI-knek ezekben a környezetben ellenállónak kell lenniük a kémiai károsodással szemben. Ehhez olyan anyagokat kell használni, amelyek ellenállnak a korrozív anyagoknak való kitettségnek, például rozsdamentes acél, speciális műanyagok és védőbevonatok. Ezek az anyagok segítenek biztosítani, hogy a HMI még a durva vegyi anyagok jelenlétében is megfelelően működjön.

Mechanikai hatások és rezgések

Ipari környezetben a HMI-k gyakran vannak kitéve fizikai ütéseknek és folyamatos rezgéseknek. Ez különösen igaz az olyan ágazatokban, mint a szállítás, a nehézgépek és a gyártás. A HMI sérülésektől való védelme érdekében elengedhetetlenek a robusztus rögzítési megoldások és az ütéscsillapító anyagok. A rezgésálló kialakítások segítenek megőrizni a HMI épségét az idő múlásával, biztosítva a hosszú távú megbízhatóságot.

A robusztus HMI-tervezés stratégiái

A HMI-k durva körülményekre való tervezése sokoldalú megközelítést igényel, amely a robusztus hardvert, az intuitív szoftvert és az átfogó tesztelést ötvözi. Ezen szempontok figyelembevételével a tervezők olyan HMI-ket hozhatnak létre, amelyek nem csak túlélnek, de jól is boldogulnak az igényes körülmények között.

Tartós hardver

A zord környezetbe szánt HMI-k tervezésének egyik kritikus szempontja annak biztosítása, hogy a hardver elég tartós legyen ahhoz, hogy ellenálljon a körülményeknek. Ez a megfelelő burkolati anyagok kiválasztásával kezdődik. Az olyan anyagok, mint a rozsdamentes acél és a megerősített műanyagok kiváló védelmet nyújtanak a fizikai sérülésekkel, a vegyi expozícióval és a nedvességgel szemben. Ezek az anyagok megfelelő IP-besorolású, zárt kivitelben is kialakíthatók, hogy a por és a víz ne veszélyeztesse a belső alkatrészeket.

A tartós burkolatok mellett az ipari minőségű alkatrészek kiválasztása is létfontosságú. A kijelzőknek szélsőséges hőmérsékleten is működniük kell, a gombokat és az érintőképernyőket pedig nagy igénybevételre kell tervezni. A csatlakozóknak ellenállónak kell lenniük a korrózióval és a mechanikai kopással szemben a hosszú távú megbízhatóság érdekében.

A hőkezelés egy másik kritikus szempont. A hatékony hőkezelés megakadályozza a túlmelegedést, amely az alkatrészek meghibásodásához vezethet. Ez magában foglalhat passzív hűtési megoldásokat, például hűtőbordákat és szellőztetést, valamint aktív hűtési módszereket, például ventilátorokat vagy folyadékhűtési rendszereket. A teljesítmény fenntartása és az élettartam meghosszabbítása szempontjából alapvető fontosságú, hogy a HMI az optimális üzemi hőmérséklettartományon belül maradjon.

Ugyanilyen fontos a rezgésállóság is. Az ipari környezetben a HMI-k folyamatos rezgéseknek lehetnek kitéve, amelyek meglazíthatják a csatlakozásokat és mechanikai kopást okozhatnak. A HMI-k rezgéscsillapító anyagokkal és robusztus rögzítési megoldásokkal történő tervezése segít enyhíteni ezeket a hatásokat és megóvni az eszközt a károsodástól.

Felhasználóközpontú szoftvertervezés

Míg a hardver tartóssága alapvető fontosságú, a HMI-szoftver használhatósága ugyanilyen fontos. A zord környezetben a kezelők gyakran stresszes körülmények között dolgoznak, és védőfelszerelést, például kesztyűt viselnek, ami kihívást jelenthet a HMI-kkel való interakcióban. A hatékony működés biztosításához elengedhetetlen, hogy a felhasználói felületeket úgy tervezzük meg, hogy azok megfeleljenek ezeknek a tényezőknek.

Az intuitív kezelőfelületek kulcsfontosságúak a használhatóság szempontjából. Ez magában foglalja a nagy, könnyen elérhető gombok és érintőkijelzők tervezését, amelyek kesztyűben is kezelhetők. A hang- vagy gesztusvezérlési lehetőségek szintén javíthatják a használhatóságot, lehetővé téve a kezelők számára, hogy a képernyő megérintése nélkül interakcióba lépjenek a HMI-vel. Az egyszerűsített navigáció elengedhetetlen ahhoz, hogy a kezelők gyorsan megtalálják a szükséges információkat. Ez magában foglalhat intuitív menüket, egyértelmű vizuális jelzőket és logikus munkafolyamatokat, amelyek csökkentik a kezelő kognitív terhelését.

A jól látható kijelzők létfontosságúak a változó fényviszonyok mellett. A HMI-knek olvashatónak kell lenniük világos napfényben, gyenge fényviszonyok között és a kettő között. A nagy kontrasztú kijelzők, a tükröződésgátló bevonatok és az állítható háttérvilágítás jelentősen javíthatja a láthatóságot és csökkentheti a kezelő megterhelését.

A szoftvertervezés másik kritikus szempontja a gyors reagálás biztosítása. Gyors ipari környezetben a HMI reakciójának késése kritikus hibákhoz vezethet. A HMI-szoftvert úgy kell optimalizálni, hogy gyors visszajelzést adjon és terhelés alatt is jól teljesítsen. Ez magában foglalja a hatékony kódolási gyakorlatokat, a megfelelő feldolgozási teljesítményt és az alkalmazás igényeinek megfelelő memóriát.

Átfogó tesztelés

Az átfogó tesztelés elengedhetetlen annak biztosításához, hogy a HMI-k ellenálljanak a terepen előforduló zord körülményeknek. A környezeti tesztelés során a HMI-ket olyan körülményeknek vetik alá, amelyekkel találkozni fognak, beleértve a hőmérsékletciklusokat, a páratartalomnak való kitettséget, a por behatolását és a vegyi anyagokkal szembeni ellenállósági teszteket. Ezek a tesztek segítenek azonosítani a lehetséges hibapontokat és a fejlesztésre szoruló területeket.

Az ütés- és rezgésvizsgálat szimulálja azokat a mechanikai igénybevételeket, amelyekkel a HMI-k a terepen szembesülnek. Azáltal, hogy a HMI-t ezeknek a teszteknek vetik alá, a tervezők azonosíthatják a tervezési gyenge pontokat, és elvégezhetik a szükséges módosításokat a tartósság biztosítása érdekében.

A helyszíni tesztek szintén lényeges részét képezik a tesztelési folyamatnak. A HMI-k tényleges munkakörnyezetben történő, hosszabb ideig tartó alkalmazása értékes visszajelzéseket és meglátásokat nyújt. A valós használat során olyan problémákra derülhet fény, amelyeket a laboratóriumi tesztek esetleg nem vesznek észre, így a teljes körű bevezetés előtt további finomításokat lehet végrehajtani.

Esettanulmányok

Olaj- és gázipar

Az olaj- és gáziparban a HMI-knek robbanásveszélyes környezetben és szélsőséges környezeti körülmények között kell működniük. Az egyik sikeres megvalósítás során egy olyan HMI-t terveztek, amely robbanásbiztos burkolatot, magas hőmérsékletnek ellenálló alkatrészeket és kesztyűs kézzel is kezelhető érintőképernyőt tartalmazott. A HMI nagy kontrasztú kijelzővel is rendelkezett, hogy közvetlen napfényben is olvasható legyen, és intuitív kezelőfelülettel a hatékony használat érdekében.

A tervezési folyamat a környezeti feltételek alapos elemzésével kezdődött. A HMI-nek -40 °C és 60 °C közötti hőmérsékletet kellett elviselnie, valamint magas páratartalmú és potenciálisan vegyi anyagoknak kitett területeken kellett működnie. A robbanásbiztos burkolatot úgy tervezték, hogy megakadályozza a környezetben lévő gyúlékony gázok meggyulladását, így biztosítva a biztonságot. Magas hőmérsékletnek ellenálló alkatrészeket választottak, hogy a szélsőséges hőségben is megőrizzék a működőképességet. Az érintőképernyőt kifejezetten úgy tervezték, hogy kesztyűben is kezelhető legyen, alkalmazkodva a kezelők által viselt védőfelszereléshez. A nagy kontrasztú kijelző különböző fényviszonyok mellett is biztosította az olvashatóságot, csökkentve a kezelő megterhelését és javítva a használhatóságot.

Élelmiszer-feldolgozó üzemek

Az élelmiszer-feldolgozó környezetek megkövetelik, hogy a HMI-k ellenálljanak a gyakori lemosásoknak, a tisztító vegyszereknek való kitettségnek és a szigorú higiéniai előírásoknak. A robusztus kialakításhoz rozsdamentes acélból készült, IP69K szabvány szerint lezárt burkolatok tartoznak, amelyek teljes védelmet biztosítanak a víz és a por behatolása ellen. Az érintőképernyőt úgy tervezték, hogy még nedves állapotban is pontosan működjön, a szoftverfelületet pedig leegyszerűsítették a gyors működés érdekében a gyors ütemű gyártási folyamatok során.

A HMI tervezésekor a csapat figyelembe vette az élelmiszer-feldolgozó üzemekben alkalmazott szigorú tisztítási folyamatokat. A rozsdamentes acél ház ellenállást biztosított a tisztító vegyszerek okozta korrózióval szemben, míg az IP69K minősítés a nagynyomású lemosások elleni védelmet biztosította. Az érintőképernyő működőképessége nedves körülmények között is kritikus tulajdonság volt, lehetővé téve a kezelők számára, hogy a tisztítás során is megőrizzék a vezérlést. Az egyszerűsített szoftverfelület racionalizálta a műveleteket, csökkentve az alapvető feladatok elvégzéséhez szükséges időt és minimalizálva a hibalehetőségeket.

Bányászati műveletek

A bányászati környezet olyan kihívásokat jelent, mint a por, a rezgések és a zord időjárási körülmények. Egy sikeres HMI-tervezés ebben az iparágban por- és nedvességvédelemmel ellátott, robusztus burkolatot, ütéscsillapító tartószerkezeteket és tükröződésmentes bevonattal ellátott kijelzőt tartalmazott, hogy a különböző fényviszonyok mellett is olvasható legyen. A kezelőfelületet úgy tervezték, hogy a nagyméretű gombok és az egyértelmű kijelzők megkönnyítsék a kezelést, hogy a védőfelszerelést viselő kezelők is használhassák.

A tervezési folyamat a bányászati környezet felmérésével kezdődött, amely magas porszintet, gyakori rezgéseket és az időjárás viszontagságainak való kitettséget tartalmazott. A robusztus burkolat védelmet nyújtott a por és a nedvesség ellen, biztosítva a HMI hosszú élettartamát. Az ütéscsillapító tartók mérsékelték a rezgések hatását, így a HMI integritása hosszú távon is megmaradt. A kijelző tükröződésmentes bevonata javította a láthatóságot, lehetővé téve a kezelők számára, hogy a képernyőt erős napfényben és gyenge fényviszonyok között is leolvassák. A felhasználói felületet nagyméretű gombokkal és egyértelmű kijelzőkkel tervezték, amelyek alkalmazkodnak a kezelők által viselt védőfelszerelésekhez, és biztosítják a könnyű kezelhetőséget.

Jövőbeli trendek a HMI-tervezésben

A technológia fejlődésével párhuzamosan a zord környezetbe szánt HMI-k tervezése is tovább fejlődik. A kialakulóban lévő trendek közé tartozik a fejlett anyagok, a fokozott csatlakoztathatóság és az intelligens funkciók integrálása, amelyek mindegyike a HMI-k ellenálló képességének és funkcionalitásának további javulását ígéri.

Fejlett anyagok

A fejlett anyagok, például a grafén és a nanobevonatok használata fokozott tartósságot és ellenállást biztosít a környezeti stresszhatásokkal szemben. Ezek az anyagok javíthatják a HMI-k hosszú élettartamát és megbízhatóságát zord körülmények között. A grafén például szilárdságáról és hővezető képességéről ismert, így