Mens-machine-interfaces (MMI's) zijn een integraal onderdeel van de werking van moderne industriële systemen en vormen een cruciale brug tussen menselijke operators en complexe machines. Deze interfaces maken besturing en controle mogelijk in een breed scala aan toepassingen, van productie en verwerking tot energieproductie en mijnbouw. Bij het ontwerpen van HMI's voor ruwe omgevingen zijn er echter unieke uitdagingen die moeten worden aangepakt om betrouwbaarheid, duurzaamheid en bruikbaarheid te garanderen. Ruwe omgevingen kunnen variëren van extreme temperaturen en een hoge luchtvochtigheid tot blootstelling aan chemicaliën, stof en mechanische trillingen. Deze blogpost gaat in op de belangrijkste strategieën en overwegingen voor het ontwerpen van HMI's die bestand zijn tegen deze veeleisende omstandigheden.

De uitdagingen van de omgeving begrijpen

De eerste stap bij het ontwerpen van HMI's voor veeleisende omgevingen is een grondig begrip van de specifieke uitdagingen van de omgeving. Dit omvat een uitgebreide beoordeling van factoren zoals extreme temperaturen, vochtigheidsniveaus, blootstelling aan chemicaliën, stof en deeltjes, en mechanische invloeden zoals trillingen en schokken. Elk van deze factoren kan de functionaliteit en levensduur van HMI's aanzienlijk beïnvloeden.

Extreme temperaturen

In omgevingen waar de temperatuur kan stijgen tot extreme hoogten of dalen tot het vriespunt, is het van cruciaal belang om componenten en materialen te kiezen die binnen dit bereik betrouwbaar functioneren. In een olieraffinaderij in een woestijn kunnen temperaturen bijvoorbeeld niveaus bereiken die conventionele elektronische componenten kunnen doen falen. Daarom zijn componenten van industriële kwaliteit die bestand zijn tegen hoge en lage temperaturen essentieel. Daarnaast kan het implementeren van de juiste oplossingen voor thermisch beheer, zoals koellichamen en ventilatie, oververhitting helpen voorkomen en zorgen voor consistente prestaties.

Vochtigheid

Hoge vochtigheid en blootstelling aan vocht kunnen leiden tot corrosie en elektrische storingen. In omgevingen zoals voedselverwerkende fabrieken of buiteninstallaties kunnen HMI's worden blootgesteld aan water, hetzij door direct contact, hetzij door een hoge luchtvochtigheid. Om dit tegen te gaan, is het essentieel om HMI's met afgedichte behuizingen en waterbestendige materialen te ontwerpen. Conformal coatings op elektronische componenten kunnen ook een extra laag bescherming tegen vocht bieden.

Stof en deeltjes

Stof en deeltjes kunnen in apparatuur binnendringen en mechanische en elektrische problemen veroorzaken. In industrieën zoals mijnbouw of landbouw is stof een constante aanwezigheid. Behuizingen met de juiste IP-classificaties (Ingress Protection) zorgen ervoor dat stof en andere deeltjes de werking van HMI's niet verstoren. IP-classificaties zoals IP65 of hoger zijn vaak vereist om voldoende bescherming te bieden in deze omgevingen.

Chemische blootstelling

Blootstelling aan chemische stoffen is een belangrijk punt van zorg in industrieën zoals de chemische productie en de farmaceutische industrie. HMI's in deze omgevingen moeten bestand zijn tegen chemische degradatie. Hiervoor moeten materialen worden gebruikt die bestand zijn tegen blootstelling aan corrosieve stoffen, zoals roestvrij staal, speciale kunststoffen en beschermende coatings. Deze materialen zorgen ervoor dat de HMI correct blijft functioneren, zelfs in de aanwezigheid van agressieve chemicaliën.

Mechanische impact en trillingen

In industriële omgevingen worden HMI's vaak blootgesteld aan fysieke schokken en voortdurende trillingen. Dit is vooral het geval in sectoren zoals transport, zware machines en productie. Om de HMI tegen schade te beschermen, zijn robuuste montageoplossingen en schokabsorberende materialen essentieel. Trillingsbestendige ontwerpen helpen de integriteit van de HMI op lange termijn te behouden en zorgen voor betrouwbaarheid op lange termijn.

Strategieën voor een robuust HMI-ontwerp

Het ontwerpen van HMI's voor ruwe omgevingen vereist een veelzijdige aanpak die robuuste hardware, intuïtieve software en uitgebreide tests combineert. Door deze aspecten aan te pakken, kunnen ontwerpers HMI's maken die niet alleen overleven, maar gedijen onder veeleisende omstandigheden.

Duurzame hardware

Een cruciaal aspect van het ontwerpen van HMI's voor zware omstandigheden is ervoor zorgen dat de hardware duurzaam genoeg is om de omstandigheden te weerstaan. Dit begint met het kiezen van de juiste materialen voor de behuizingen. Materialen als roestvrij staal en versterkte kunststoffen bieden uitstekende bescherming tegen fysieke schade, chemische blootstelling en vocht. Deze materialen kunnen worden gevormd tot afgedichte ontwerpen met de juiste IP-classificaties om ervoor te zorgen dat stof en water de interne componenten niet aantasten.

Naast duurzame behuizingen is de keuze van industriële componenten van vitaal belang. Displays moeten onder extreme temperaturen kunnen werken en knoppen en touchscreens moeten ontworpen zijn voor zwaar gebruik. Connectoren moeten bestand zijn tegen corrosie en mechanische slijtage om betrouwbaarheid op lange termijn te garanderen.

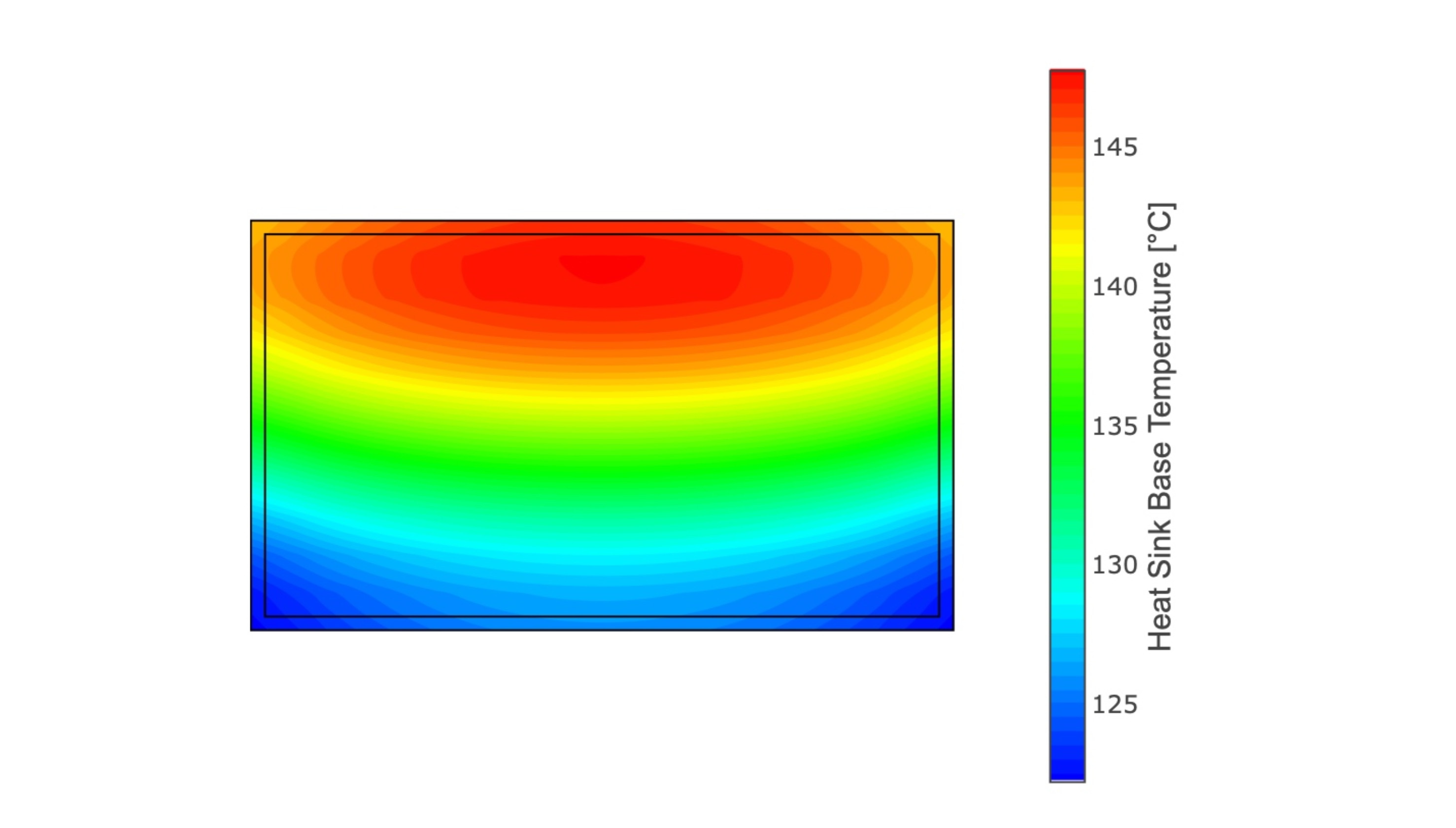

Thermisch beheer is een ander belangrijk aandachtspunt. Effectief thermisch beheer voorkomt oververhitting, wat kan leiden tot defecte onderdelen. Dit kan zowel passieve koeling omvatten, zoals koellichamen en ventilatie, als actieve koeling, zoals ventilatoren of vloeistofkoelsystemen. Ervoor zorgen dat de HMI binnen het optimale bedrijfstemperatuurbereik blijft is essentieel om de prestaties te behouden en de levensduur te verlengen.

Trillingsbestendigheid is net zo belangrijk. Industriële omgevingen kunnen HMI's blootstellen aan voortdurende trillingen die verbindingen kunnen losmaken en mechanische slijtage kunnen veroorzaken. Door HMI's te ontwerpen met trillingsdempende materialen en robuuste montageoplossingen kunnen deze effecten worden beperkt en kan het apparaat worden beschermd tegen schade.

Gebruikersgericht softwareontwerp

Hoewel de duurzaamheid van de hardware cruciaal is, is de bruikbaarheid van de HMI-software net zo belangrijk. In ruwe omgevingen werken operators vaak onder stressvolle omstandigheden en dragen ze soms beschermende kleding, zoals handschoenen, waardoor interactie met HMI's lastig kan zijn. Het ontwerpen van gebruikersinterfaces die rekening houden met deze factoren is essentieel voor een effectieve werking.

Intuïtieve interfaces zijn essentieel voor gebruiksvriendelijkheid. Dit omvat het ontwerpen van grote, gemakkelijk toegankelijke knoppen en aanraakdoelen die met handschoenen bediend kunnen worden. Spraak- of gebarenbesturing kan de bruikbaarheid ook vergroten, zodat operators met de HMI kunnen communiceren zonder het scherm aan te hoeven raken. Vereenvoudigde navigatie is essentieel om operators snel de informatie te laten vinden die ze nodig hebben. Dit kan bestaan uit intuïtieve menu's, duidelijke visuele indicatoren en logische workflowontwerpen die de cognitieve belasting van de operator verminderen.

Goed zichtbare displays zijn cruciaal bij wisselende lichtomstandigheden. HMI's moeten leesbaar zijn in fel zonlicht, omgevingen met weinig licht en alles daartussenin. Displays met een hoog contrast, antireflecterende coatings en instelbare achtergrondverlichting kunnen de zichtbaarheid aanzienlijk verbeteren en de belasting voor de operator verminderen.

Het garanderen van snelle prestaties is een ander kritisch aspect van softwareontwerp. In snelle industriële omgevingen kunnen vertragingen in de respons van de HMI tot kritieke fouten leiden. De HMI-software moet worden geoptimaliseerd om snelle feedback te geven en goed te presteren onder belasting. Dit betekent efficiënt coderen, voldoende verwerkingskracht en voldoende geheugen om aan de eisen van de toepassing te voldoen.

Uitgebreid testen

Uitgebreid testen is van vitaal belang om ervoor te zorgen dat HMI's bestand zijn tegen de zware omstandigheden waarmee ze in het veld te maken krijgen. Bij omgevingstests worden HMI's blootgesteld aan de omstandigheden waarmee ze te maken krijgen, zoals temperatuurschommelingen, blootstelling aan vochtigheid, binnendringen van stof en chemische bestendigheidstests. Deze tests helpen bij het identificeren van potentiële storingspunten en gebieden die verbetering behoeven.

Schok- en trillingstests simuleren de mechanische belasting waaraan HMI's in de praktijk worden blootgesteld. Door de HMI aan deze tests te onderwerpen, kunnen ontwerpers zwakke punten in het ontwerp identificeren en de nodige aanpassingen doen om duurzaamheid te garanderen.

Praktijktesten zijn ook een essentieel onderdeel van het testproces. Het langdurig inzetten van HMI's in echte werkomgevingen levert waardevolle feedback en inzichten op. Bij gebruik in de praktijk kunnen problemen aan het licht komen die bij laboratoriumtests misschien over het hoofd worden gezien, waardoor verdere verfijningen mogelijk zijn voordat de HMI op grote schaal wordt ingezet.

Praktijkvoorbeelden

Olie- en gasindustrie

In de olie- en gasindustrie moeten HMI's werken op gevaarlijke locaties met explosieve atmosferen en extreme omgevingscondities. Eén succesvolle implementatie betrof het ontwerpen van een HMI met een explosieveilige behuizing, onderdelen die bestand zijn tegen hoge temperaturen en een touchscreen dat met handschoenen kan worden bediend. De HMI had ook een display met hoog contrast voor leesbaarheid in direct zonlicht en een intuïtieve interface voor efficiënte bediening.

Het ontwerpproces begon met een grondige analyse van de omgevingsomstandigheden. De HMI moest bestand zijn tegen temperaturen van -40 °C tot 60 °C en werken in omgevingen met een hoge luchtvochtigheid en mogelijke blootstelling aan chemische stoffen. De explosieveilige behuizing werd ontworpen om ontsteking van ontvlambare gassen in de omgeving te voorkomen en zo de veiligheid te garanderen. Er werd gekozen voor onderdelen die bestand zijn tegen hoge temperaturen om de functionaliteit in de extreme hitte te behouden. Het touchscreen werd speciaal ontworpen om met handschoenen te kunnen worden bediend, zodat de operators beschermende kleding kunnen dragen. Het scherm met hoog contrast garandeert leesbaarheid in verschillende lichtomstandigheden, zodat de operator minder wordt belast en de bediening beter is.

Voedselverwerkende fabrieken

Voedselverwerkende omgevingen vereisen HMI's die bestand zijn tegen veelvuldig afspoelen, blootstelling aan reinigingschemicaliën en strenge hygiënische normen. Een robuust ontwerp omvatte roestvrijstalen behuizingen, afgedicht volgens IP69K-normen, die volledige bescherming bieden tegen het binnendringen van water en stof. Het aanraakscherm is ontworpen om zelfs als het nat is nauwkeurig te functioneren en de software-interface is vereenvoudigd voor snelle bediening tijdens snelle productieruns.

Bij het ontwerpen van deze HMI hield het team rekening met de strenge reinigingsprocessen die in voedselverwerkende fabrieken worden gebruikt. De roestvrijstalen behuizing biedt weerstand tegen corrosie door reinigingschemicaliën, terwijl de IP69K-classificatie bescherming biedt tegen hogedrukreiniging. De functionaliteit van het aanraakscherm in natte omstandigheden was een kritieke eigenschap, zodat operators zelfs tijdens het reinigen de bediening konden behouden. De vereenvoudigde software-interface stroomlijnde de bediening, waardoor er minder tijd nodig was om essentiële taken uit te voeren en de kans op fouten minimaal was.

Mijnbouw

Mijnbouwomgevingen bieden uitdagingen zoals stof, trillingen en barre weersomstandigheden. Een succesvol HMI-ontwerp voor deze industrie bevatte een robuuste behuizing met stof- en vochtbescherming, schokabsorberende steunen en een display met antireflecterende coating voor leesbaarheid in verschillende lichtomstandigheden. De interface is ontworpen met het oog op gebruiksgemak, met grote knoppen en duidelijke indicatoren voor operators die beschermende kleding dragen.

Het ontwerpproces begon met een beoordeling van de mijnbouwomgeving, die hoge stofniveaus, frequente trillingen en blootstelling aan de elementen omvatte. De robuuste behuizing bood bescherming tegen stof en vocht, waardoor de HMI een lange levensduur had. Schokabsorberende bevestigingen beperkten de impact van trillingen, waardoor de integriteit van de HMI in de loop der tijd behouden bleef. De antireflectielaag op het scherm verbeterde de zichtbaarheid, zodat operators het scherm zowel bij fel zonlicht als bij weinig licht kunnen aflezen. De gebruikersinterface is ontworpen met grote knoppen en duidelijke indicatoren, zodat de beschermende kleding die operators dragen goed past en het gebruiksgemak gegarandeerd is.

Toekomstige trends in HMI-ontwerp

Naarmate de technologie voortschrijdt, blijft het ontwerp van HMI's voor zware omstandigheden zich ontwikkelen. Opkomende trends zijn onder andere de integratie van geavanceerde materialen, verbeterde connectiviteit en intelligente functies, die allemaal de veerkracht en functionaliteit van HMI's verder zullen verbeteren.

Geavanceerde materialen

Het gebruik van geavanceerde materialen zoals grafeen en nanocoatings biedt een verbeterde duurzaamheid en weerstand tegen omgevingsfactoren. Deze materialen kunnen de levensduur en betrouwbaarheid van HMI's onder zware omstandigheden verbeteren. Grafeen staat bijvoorbeeld bekend om zijn sterkte en thermische geleidbaarheid, waardoor het