Interfejsy człowiek-maszyna (HMI) są integralną częścią działania nowoczesnych systemów przemysłowych, zapewniając kluczowy pomost między operatorami a złożonymi maszynami. Interfejsy te umożliwiają sterowanie i monitorowanie w szerokim zakresie zastosowań, od produkcji i przetwarzania po produkcję energii i górnictwo. Jednak jeśli chodzi o projektowanie interfejsów HMI do pracy w trudnych warunkach, istnieją wyjątkowe wyzwania, którym należy sprostać, aby zapewnić niezawodność, trwałość i użyteczność. Trudne warunki mogą obejmować zarówno ekstremalne temperatury i wysoką wilgotność, jak i narażenie na działanie chemikaliów, pyłu i drgań mechanicznych. Ten wpis na blogu poświęcony jest krytycznym strategiom i rozważaniom dotyczącym projektowania interfejsów HMI, które mogą wytrzymać te wymagające warunki.

Zrozumienie wyzwań środowiskowych

Pierwszym krokiem w projektowaniu interfejsów HMI do pracy w trudnych warunkach jest dokładne zrozumienie konkretnych wyzwań, jakie stawia środowisko. Obejmuje to kompleksową ocenę czynników, takich jak ekstremalne temperatury, poziomy wilgotności, narażenie na chemikalia, kurz i cząstki stałe oraz wpływy mechaniczne, takie jak wibracje i wstrząsy. Każdy z tych czynników może znacząco wpływać na funkcjonalność i trwałość interfejsów HMI.

Skrajne temperatury

W środowiskach, w których temperatury mogą wzrastać do ekstremalnie wysokich lub spadać do ujemnych wartości, wybór komponentów i materiałów, które mogą niezawodnie działać w tych zakresach, ma kluczowe znaczenie. Na przykład w rafinerii ropy naftowej zlokalizowanej na pustyni temperatury mogą osiągać poziomy, które mogą spowodować awarię konwencjonalnych komponentów elektronicznych. Dlatego też niezbędne są komponenty klasy przemysłowej przystosowane do pracy w wysokich i niskich temperaturach. Ponadto wdrożenie odpowiednich rozwiązań w zakresie zarządzania temperaturą, takich jak radiatory i wentylacja, może pomóc w zapobieganiu przegrzaniu i zapewnić stałą wydajność.

Wilgotność i wilgoć

Wysoka wilgotność i narażenie na wilgoć mogą prowadzić do korozji i awarii elektrycznych. W środowiskach takich jak zakłady przetwórstwa spożywczego lub instalacje zewnętrzne, interfejsy HMI mogą być narażone na działanie wody, zarówno poprzez bezpośredni kontakt, jak i wysoki poziom wilgotności. Aby temu przeciwdziałać, kluczowe znaczenie ma projektowanie interfejsów HMI z uszczelnionymi obudowami i przy użyciu wodoodpornych materiałów. Powłoki konforemne na komponentach elektronicznych mogą również zapewnić dodatkową warstwę ochrony przed wilgocią.

Pył i cząstki stałe

Pył i cząstki stałe mogą przenikać do sprzętu, powodując problemy mechaniczne i elektryczne. W branżach takich jak górnictwo czy rolnictwo pył jest stale obecny. Obudowy o odpowiednim stopniu ochrony (IP) zapewniają, że pył i inne cząstki stałe nie zakłócają działania interfejsu HMI. Stopnie ochrony IP, takie jak IP65 lub wyższe, są często wymagane do zapewnienia odpowiedniej ochrony w tych środowiskach.

Narażenie chemiczne

Narażenie na działanie substancji chemicznych jest istotnym problemem w branżach takich jak produkcja chemiczna i farmaceutyczna. Interfejsy HMI w tych środowiskach muszą być odporne na degradację chemiczną. Wiąże się to z wykorzystaniem materiałów odpornych na działanie substancji korozyjnych, takich jak stal nierdzewna, specjalistyczne tworzywa sztuczne i powłoki ochronne. Materiały te pomagają zapewnić prawidłowe działanie interfejsu HMI nawet w obecności agresywnych chemikaliów.

Uderzenia mechaniczne i wibracje

W warunkach przemysłowych panele HMI są często narażone na wstrząsy fizyczne i ciągłe wibracje. Jest to szczególnie prawdziwe w sektorach takich jak transport, maszyny ciężkie i produkcja. Aby chronić HMI przed uszkodzeniem, niezbędne są solidne rozwiązania montażowe i materiały pochłaniające wstrząsy. Konstrukcje odporne na wibracje pomagają utrzymać integralność HMI w czasie, zapewniając długoterminową niezawodność.

Strategie solidnego projektowania HMI

Projektowanie interfejsów HMI do pracy w trudnych warunkach wymaga wieloaspektowego podejścia, które łączy w sobie solidny sprzęt, intuicyjne oprogramowanie i kompleksowe testy. Uwzględniając te aspekty, projektanci mogą tworzyć interfejsy HMI, które nie tylko przetrwają, ale będą się rozwijać w wymagających warunkach.

Wytrzymały sprzęt

Krytycznym aspektem projektowania interfejsów HMI do pracy w trudnych warunkach jest zapewnienie, że sprzęt jest wystarczająco trwały, aby wytrzymać panujące warunki. Zaczyna się to od wyboru odpowiednich materiałów na obudowy. Materiały takie jak stal nierdzewna i wzmocnione tworzywa sztuczne zapewniają doskonałą ochronę przed uszkodzeniami fizycznymi, narażeniem chemicznym i wilgocią. Materiały te mogą być formowane w szczelne konstrukcje o odpowiednim stopniu ochrony IP, aby zapewnić, że pył i woda nie zagrażają wewnętrznym komponentom.

Oprócz trwałych obudów, kluczowy jest wybór komponentów klasy przemysłowej. Wyświetlacze muszą być w stanie pracować w ekstremalnych temperaturach, a przyciski i ekrany dotykowe muszą być zaprojektowane do intensywnego użytkowania. Złącza powinny być odporne na korozję i zużycie mechaniczne, aby zapewnić długoterminową niezawodność.

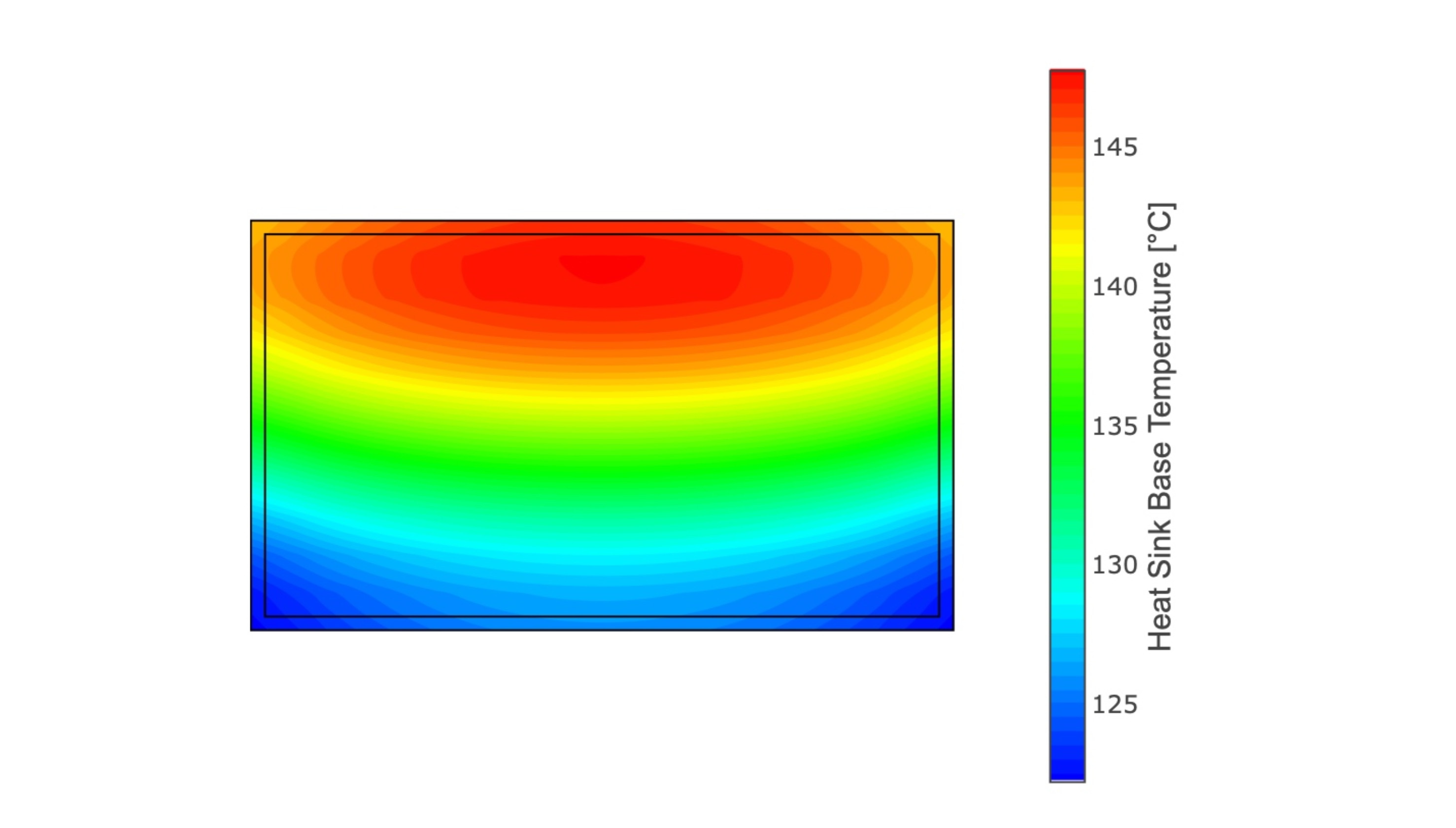

Zarządzanie temperaturą to kolejny krytyczny aspekt. Skuteczne zarządzanie termiczne zapobiega przegrzaniu, które może prowadzić do awarii komponentów. Może to obejmować zarówno pasywne rozwiązania chłodzące, takie jak radiatory i wentylacja, jak i aktywne metody chłodzenia, takie jak wentylatory lub systemy chłodzenia cieczą. Zapewnienie, że interfejs HMI pozostaje w optymalnym zakresie temperatur roboczych jest niezbędne dla utrzymania wydajności i wydłużenia jego żywotności.

Równie ważna jest odporność na wibracje. Warunki przemysłowe mogą narażać interfejsy HMI na ciągłe wibracje, które mogą poluzować połączenia i spowodować zużycie mechaniczne. Projektowanie interfejsów HMI z wykorzystaniem materiałów tłumiących drgania i solidnych rozwiązań montażowych pomaga złagodzić te skutki i chronić urządzenie przed uszkodzeniem.

Projektowanie oprogramowania zorientowanego na użytkownika

Podczas gdy trwałość sprzętu ma kluczowe znaczenie, równie ważna jest użyteczność oprogramowania HMI. W trudnych warunkach operatorzy często pracują w stresujących warunkach i mogą nosić odzież ochronną, taką jak rękawice, co może utrudniać interakcję z interfejsami HMI. Projektowanie interfejsów użytkownika, które uwzględniają te czynniki, ma zasadnicze znaczenie dla zapewnienia efektywnej pracy.

Intuicyjne interfejsy są kluczem do użyteczności. Obejmuje to projektowanie dużych, łatwo dostępnych przycisków i celów dotykowych, które można obsługiwać w rękawicach. Opcje sterowania głosem lub gestami mogą również zwiększyć użyteczność, umożliwiając operatorom interakcję z HMI bez konieczności dotykania ekranu. Uproszczona nawigacja jest niezbędna, aby pomóc operatorom szybko znaleźć potrzebne informacje. Może to obejmować intuicyjne menu, wyraźne wskaźniki wizualne i logiczne projekty przepływu pracy, które zmniejszają obciążenie poznawcze operatora.

Wyświetlacze o wysokiej widoczności mają kluczowe znaczenie w różnych warunkach oświetleniowych. Interfejsy HMI muszą być czytelne w jasnym świetle słonecznym, przy słabym oświetleniu i we wszystkich innych warunkach. Wyświetlacze o wysokim kontraście, powłoki antyodblaskowe i regulowane podświetlenie mogą znacznie poprawić widoczność i zmniejszyć obciążenie operatora.

Zapewnienie szybkiego działania to kolejny krytyczny aspekt projektowania oprogramowania. W szybko zmieniających się warunkach przemysłowych opóźnienia w reakcji HMI mogą prowadzić do krytycznych błędów. Oprogramowanie HMI musi być zoptymalizowane tak, aby zapewniało szybką informację zwrotną i działało dobrze pod obciążeniem. Wiąże się to z wydajnymi praktykami kodowania, odpowiednią mocą obliczeniową i wystarczającą ilością pamięci, aby sprostać wymaganiom aplikacji.

Kompleksowe testowanie

Kompleksowe testowanie jest niezbędne, aby zapewnić, że interfejsy HMI są odporne na trudne warunki, z którymi będą musiały się zmierzyć w terenie. Testy środowiskowe poddają interfejsy HMI warunkom, które napotkają, w tym cyklicznym zmianom temperatury, ekspozycji na wilgoć, wnikaniu pyłu i testom odporności chemicznej. Testy te pomagają zidentyfikować potencjalne punkty awarii i obszary wymagające poprawy.

Testy wstrząsów i wibracji symulują naprężenia mechaniczne, z którymi interfejsy HMI będą musiały się zmierzyć w terenie. Poddając HMI tym testom, projektanci mogą zidentyfikować słabe punkty projektu i wprowadzić niezbędne poprawki w celu zapewnienia trwałości.

Próby terenowe są również istotną częścią procesu testowania. Wdrażanie interfejsów HMI w rzeczywistych środowiskach pracy przez dłuższy czas zapewnia cenne informacje zwrotne i spostrzeżenia. Rzeczywiste użytkowanie może ujawnić kwestie, które mogą zostać pominięte w testach laboratoryjnych, umożliwiając dalsze udoskonalenia przed wdrożeniem na pełną skalę.

Studia przypadków

Przemysł naftowy i gazowy

W przemyśle naftowym i gazowym panele HMI muszą działać w niebezpiecznych lokalizacjach z wybuchową atmosferą i ekstremalnymi warunkami środowiskowymi. Jedno z udanych wdrożeń obejmowało zaprojektowanie interfejsu HMI z obudową przeciwwybuchową, komponentami odpornymi na wysokie temperatury i ekranem dotykowym obsługiwanym w rękawicach. HMI posiadał również wyświetlacz o wysokim kontraście zapewniający czytelność w bezpośrednim świetle słonecznym oraz intuicyjny interfejs zapewniający wydajną obsługę.

Proces projektowania rozpoczął się od dokładnej analizy warunków środowiskowych. Interfejs HMI musiał wytrzymać temperatury w zakresie od -40°C do 60°C i działać w obszarach o wysokiej wilgotności i potencjalnym narażeniu na działanie substancji chemicznych. Obudowa przeciwwybuchowa została zaprojektowana tak, aby zapobiec zapłonowi wszelkich łatwopalnych gazów w środowisku, zapewniając bezpieczeństwo. Wybrano komponenty odporne na wysokie temperatury, aby zachować funkcjonalność w ekstremalnym upale. Ekran dotykowy został specjalnie zaprojektowany tak, aby można go było obsługiwać w rękawicach, dostosowując się do odzieży ochronnej noszonej przez operatorów. Wyświetlacz o wysokim kontraście zapewnia czytelność w różnych warunkach oświetleniowych, zmniejszając obciążenie operatora i zwiększając użyteczność.

Zakłady przetwórstwa spożywczego

Środowiska przetwórstwa spożywczego wymagają, aby interfejsy HMI były odporne na częste mycie, narażenie na chemikalia czyszczące i surowe normy higieny. Solidna konstrukcja obejmowała obudowy ze stali nierdzewnej, uszczelnione zgodnie z normami IP69K, zapewniające całkowitą ochronę przed wnikaniem wody i pyłu. Ekran dotykowy został zaprojektowany tak, aby działał dokładnie nawet wtedy, gdy jest mokry, a interfejs oprogramowania został uproszczony w celu szybkiej obsługi podczas szybkich serii produkcyjnych.

Projektując ten interfejs HMI, zespół wziął pod uwagę rygorystyczne procesy czyszczenia stosowane w zakładach przetwórstwa spożywczego. Obudowa ze stali nierdzewnej zapewnia odporność na korozję powodowaną przez chemikalia czyszczące, a stopień ochrony IP69K zapewnia ochronę przed myciem pod wysokim ciśnieniem. Funkcjonalność ekranu dotykowego w mokrych warunkach była krytyczną cechą, pozwalającą operatorom zachować kontrolę nawet podczas czyszczenia. Uproszczony interfejs oprogramowania usprawnił operacje, skracając czas potrzebny na wykonanie podstawowych zadań i minimalizując możliwość wystąpienia błędów.

Operacje górnicze

Środowiska górnicze stanowią wyzwanie, takie jak kurz, wibracje i trudne warunki pogodowe. Udany projekt interfejsu HMI dla tej branży obejmował wytrzymałą obudowę z ochroną przed kurzem i wilgocią, mocowania amortyzujące wstrząsy oraz wyświetlacz z powłoką przeciwodblaskową zapewniającą czytelność w różnych warunkach oświetleniowych. Interfejs został zaprojektowany z myślą o łatwości użytkowania, z dużymi przyciskami i wyraźnymi wskaźnikami, aby pomieścić operatorów noszących odzież ochronną.

Proces projektowania rozpoczął się od oceny środowiska górniczego, które obejmowało wysoki poziom zapylenia, częste wibracje i narażenie na działanie czynników atmosferycznych. Wytrzymała obudowa zapewniała ochronę przed kurzem i wilgocią, zapewniając długowieczność HMI. Mocowania amortyzujące złagodziły wpływ wibracji, utrzymując integralność HMI w czasie. Powłoka antyodblaskowa na wyświetlaczu poprawiła widoczność, umożliwiając operatorom odczytywanie ekranu zarówno w jasnym świetle słonecznym, jak i przy słabym oświetleniu. Interfejs użytkownika został zaprojektowany z dużymi przyciskami i wyraźnymi wskaźnikami, dostosowując się do odzieży ochronnej noszonej przez operatorów i zapewniając łatwość użytkowania.

Przyszłe trendy w projektowaniu HMI

Wraz z postępem technologicznym, projektowanie interfejsów HMI do pracy w trudnych warunkach wciąż ewoluuje. Pojawiające się trendy obejmują integrację zaawansowanych materiałów, ulepszoną łączność i inteligentne funkcje, z których wszystkie obiecują dalszą poprawę odporności i funkcjonalności interfejsów HMI.

Zaawansowane materiały

Zastosowanie zaawansowanych materiałów, takich jak grafen i nanopowłoki, zapewnia zwiększoną trwałość i odporność na czynniki środowiskowe. Materiały te mogą poprawić trwałość i niezawodność interfejsów HMI w trudnych warunkach. Grafen, na przykład, jest znany ze swojej wytrzymałości i przewodności cieplnej, co sprawia, że